图文简介: 蓄热式竖罐炼镁是一种融合了竖罐反应器结构和蓄热式燃烧技术的创新型炼镁工艺。

一、基本概述

蓄热式竖罐炼镁是一种融合了竖罐反应器结构和蓄热式燃烧技术的创新型炼镁工艺。其技术核心在于将传统卧式还原罐改为便于连续生产的立式密集排列形式,并结合了包含蓄热单元的燃烧供热系统,显著提高产能和加热均匀性。同时,该工艺通过回收高温烟气余热用于预热助燃空气和燃料,从而大幅降低能耗和生产成本。

二、分类信息

三、详细解释

蓄热式竖罐炼镁作为现代金属镁冶炼的核心革新工艺,其核心价值在于有效解决了皮江法等传统工艺的固有缺陷。

皮江法是工业上生产金属镁的主要方法之一。其核心原理是:在高温(约1200℃)和低压(压力低于10 Pa)条件下,以硅铁(FeSi75)作为还原剂还原煅烧白云石。

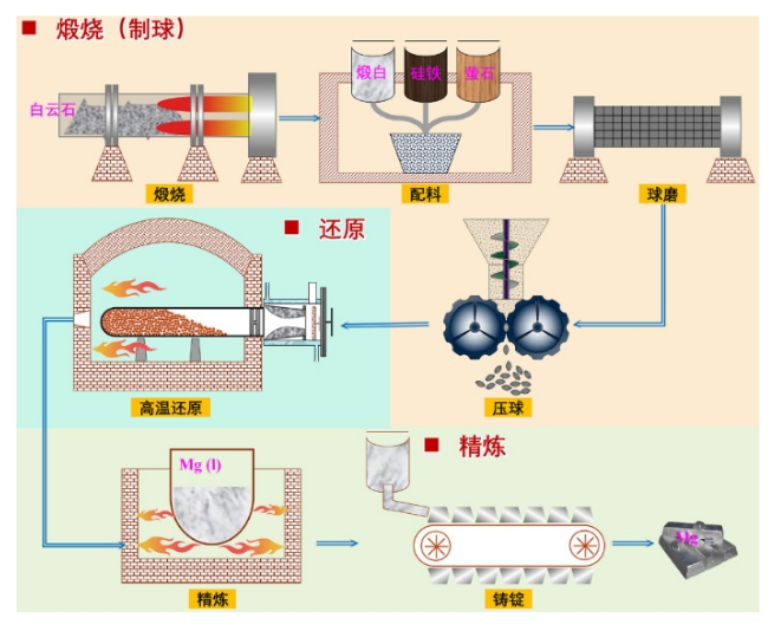

图1 皮江法工艺流程图,图源:参考来源[4]

图1 皮江法工艺流程图,图源:参考来源[4]

传统皮江法炼镁采用间歇式生产过程,其核心设备为水平放置的耐热钢质还原罐(亦称横罐)。操作流程如下:在物料装入还原罐后,将其推入以煤气或天然气为燃料的还原炉内进行加热。反应完成后,还原罐需移出炉体进行冷却,随后取出反应产物(包括结晶镁和残余渣料),最后重新装料以进行下一周期操作。该工艺存在显著局限性,主要包括:能耗高(主要源于加热物料及维持高温所需的热能消耗)、生产效率受限(间歇操作模式导致)、炉体热效率低(大量高温烟气直接排放造成显著热量损失),以及还原罐使用寿命较短且制造成本较高。

蓄热式竖罐炼镁作为对传统皮江法炼镁的创新改进,通过结合竖式反应器设计和蓄热燃烧技术,有望显著克服皮江法所面临的高能耗挑战。

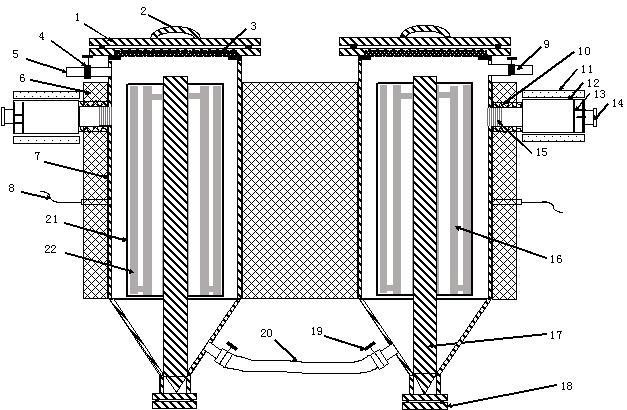

图2 蓄热式竖罐还原炉炼镁装置,图源:参考来源[5]

相较于传统的横罐反应器,“竖罐”式反应器在结构设计上通常具有显著的高度优势。其内部设计为分层或分区结构,物料(球团或混合料)由顶部连续加入,反应后形成的残渣从底部排出。这种竖式结构为实现连续或半连续生产模式提供了可能,即上料、还原反应及排渣工序可实现连续化或准连续化运行。该设计显著提升了设备利用率和生产效率,同时也更有利于实现反应器内热量的合理分布和高效利用。高温烟气可依据设计采用自下而上的流动方式,这种流向特性使其与蓄热式燃烧系统的集成更为便捷高效,从而实现能源利用的协同增效。

“蓄热式”燃烧技术是蓄热式竖罐炼镁技术的核心节能机制。其系统通常由成对的蓄热室和换向阀构成。其工作原理基于周期性气流切换:高温废气(>1000℃)流经一个蓄热室时,其显热被蓄热体高效吸收,自身冷至低温(<150℃)后排出。与此同时,常温助燃空气(或燃料气)流经已被加热的蓄热室,被预热至接近废气温度(约1000℃)后参与燃烧。换向阀定期切换气流方向,使两个蓄热室交替进行吸热和放热过程,实现燃烧余热的极限回收。

蓄热式竖罐炼镁技术通过竖罐结构优化与蓄热燃烧系统的融合,重构传统皮江法炼镁流程,可实现连续或半连续化运行模式。该技术通过烟气余热高效回收与反应热力学优化,显著提升了能源利用效率,大幅降低了单位产品综合能耗;同时依托大型化罐体设计与自动化工艺控制,显著提升了单罐产能与生产效率,是皮江法炼镁向绿色、低碳转型的核心技术方向。然而,该技术推广仍面临高额固定资产投资、耐高温材料(如钼合金、硅碳棒)的进口依赖,以及还原渣资源化利用体系不完善等系统性瓶颈。

未来,蓄热式竖罐炼镁发展聚焦三大方向:一是智能化升级优化能效与纯度,二是延长设备寿命降低运维成本,三是开发高附加值副产品如防火板材。在“碳中和”背景下,该技术可大幅削减碳排放,适配绿电系统,推动零碳冶炼落地。

四、应用领域/前景

作为现代金属镁冶炼产业链的核心革新工艺,蓄热式竖罐炼镁深度关联镁合金轻量化材料、航空航天部件及新能源储氢装备制造领域。

目前,蓄热式竖罐炼镁正从高能耗工艺转型为绿色冶金的核心支柱,其核心价值体现为多维度突破:通过竖罐结构设计并集成蓄热式燃烧技术,显著降低能耗并提升产能,有效支撑起新能源汽车等高端制造需求;同步构建循环经济体系,将冶炼残渣转化资源化利用为建材原料,并回收余热用于发电,实现资源闭环利用。

在应用领域,蓄热式竖罐炼镁技术已形成多维度覆盖体系;在核心冶炼领域,可实现金属镁规模化生产,并支持含镁/钙复合矿的综合开发;在绿色材料制造领域,可为汽车轻量化部件(如特斯拉车门骨架)和3C产品提供低碳镁材,其高温均温区还可用于航天耐热部件烧结;在循环经济领域,可用残渣替代部分水泥熟料(应用于部分水泥生产线),并利用蓄热系统实现烟气余热发电;在智能装备领域,可依托AI控制系统减少人工干预,模块化设计支持6个月内快速扩产万吨产能,精准响应新能源汽车爆发需求。

蓄热式竖罐炼镁技术凭借其显著的能效优势和规模化生产特性,已成为当前大型化、绿色化炼镁的主流方向之一,该技术契合行业可持续发展的要求,并得到国家相关产业政策的支持。为规范其应用,中国已颁布《镁冶炼厂工艺设计标准》(GB51270-2017)等技术规范,推动竖罐炼镁工艺向标准化与绿色化方向发展。

蓄热式竖罐炼镁的产业转型由政策规制与技术创新协同驱动,推动镁产业从资源依赖型转向技术驱动型。通过优化能效、集成智能制造和资源循环利用,同步提升环保(碳减排、固废利用)与经济效益(成本优化与产品溢价),重构全球绿色冶金竞争格局。中国依托《镁行业规范条件》(2020年发布并施行)等强制标准和“十四五”科技政策构建绿色制造框架,并对接国际碳认证体系高端市场需求。该机制推动轻金属冶炼实现三重跃迁:蓄热技术降耗与减排、智能化提效、固废利用闭环循环,最终确立集约化、低碳化、高值化的可持续竞争优势。

五、绿色应用难点

蓄热式竖罐炼镁工艺在推广应用进程中,主要面临技术瓶颈、伦理争议与政策规制三个层面的挑战:

第一,技术瓶颈层面:体现为渣相净化成本过高、氢还原等零碳技术尚未实现产业化突破,以及智能化升级进程可能加剧企业间的技术鸿沟与竞争格局分化。

第二,伦理争议层面:聚焦于环境责任转嫁与技术治理失衡的双重困境。该工艺虽显著降低能耗,但碳排放绝对值仍较高,面临国际碳壁垒与社会减排问责压力;同时,大量硅钙渣堆存过程中存在氟化物及重金属渗出风险,威胁黄河流域生态安全。

第三,政策规制层面:缺乏强制性的固废安全标准与有效监管,导致“环境违法成本低于合规治理成本”,迫使中小企业被迫承担环境赤字,本质上是将碳排放、环境污染与转型成本向欠发达地区与未来世代转移,亟须通过严格渣料限值、资源化基金及ESG责任(即企业在经营中需履行的三大非财务责任:环境environmental、社会social和治理governance)绑定,推动绿色红利真正惠及生态与社会。

本词条贡献者:

董文钧 北京科技大学材料科学与工程学院教授

本词条审核专家:

梁宇 贵州大学材料与冶金学院教授

参考来源:

[1] Mao Q, Zhang Y. Study on the thermal storage performance of a new cascade structure phase change thermal storage tank [J]. Journal of Energy Storage, 2022, 56: 106155.

[2] Yur’ev B P, Gol’tsev V A, Dudko V A. Developing the Technology of Regenerative Siderite Ore Roasting in Shaft Furnaces [J]. Steel in Translation, 2019, 49(12): 862-6.

[3] Wang P-Y,Hu B-W,Liu Z-H.Heat transfer and thermal storage performance of an open thermosyphon type thermal storage unit with tubular phase change material canisters [J].Energy Conversion and Management,2015,103:1078-88

[4] 车玉思,李玉哲,宋建勋,等.皮江法炼镁工艺在我国的创新进步与发展[J].世界有色金属,2021(16):5-9.

[5] 沈阳化工大学.一种蓄热式竖罐还原炉炼镁装置及其工艺方法:CN202410226056.2[P].

来源: 科普中国

地址:山东省泰安市东岳大街481-1号

鲁ICP备10210343号-4电话:0538-8417924

传真:0538-8413780

网址:www.tastm.cn

邮箱1:takjg@126.com